1. 원료 준비

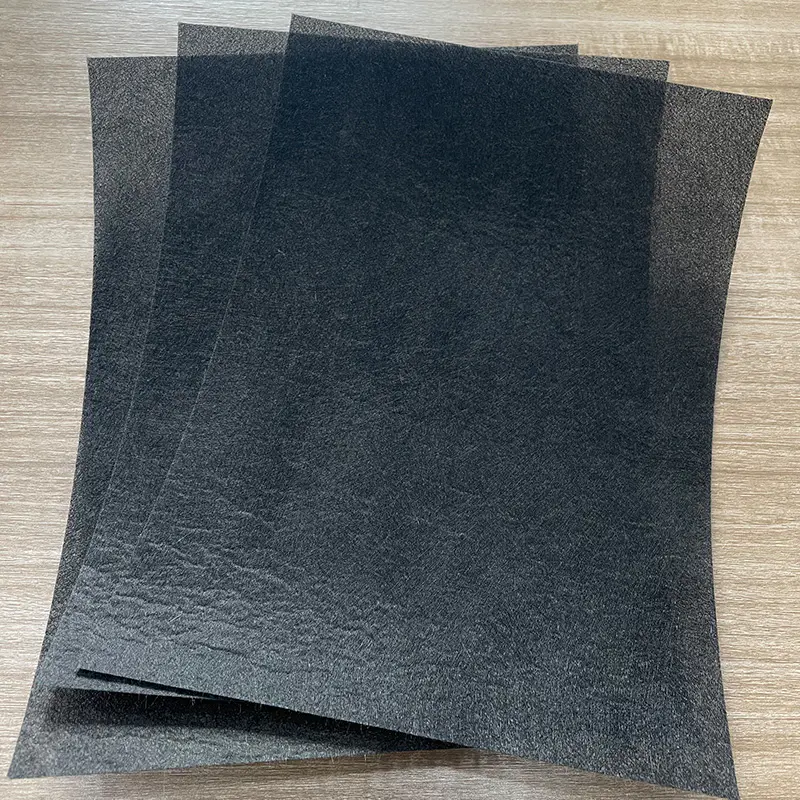

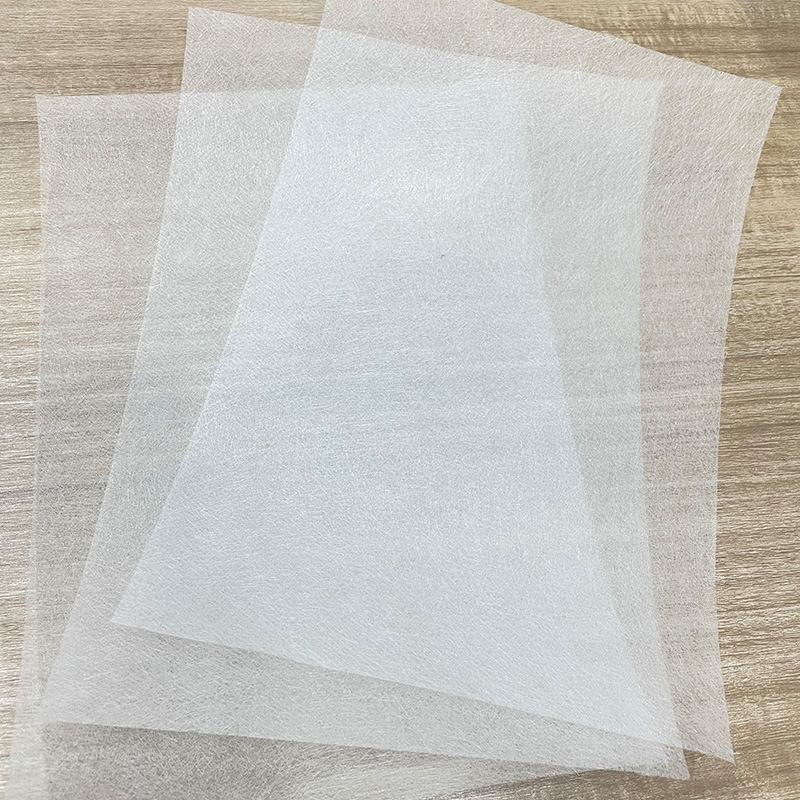

의 주요 원료 검은색 섬유유리 조직 직면 유리섬유와 수지입니다. 유리섬유는 일반적으로 E-유리 또는 C-유리로 고강도, 고탄성, 내식성 등의 특성을 가지고 있습니다. 수지(Resin)는 유리섬유를 서로 결합시켜 특정 특성을 갖는 화장지를 형성하는 바인더로 사용됩니다.

생산하기 전에 유리 섬유의 순도와 균일성을 보장하기 위해 탈지, 먼지 제거 등 유리 섬유를 전처리해야 합니다. 동시에 수지를 혼합하고 교반하여 점도와 경화 속도를 조정하여 생산 공정의 요구 사항을 충족해야 합니다.

2. 섬유 분산 및 배열

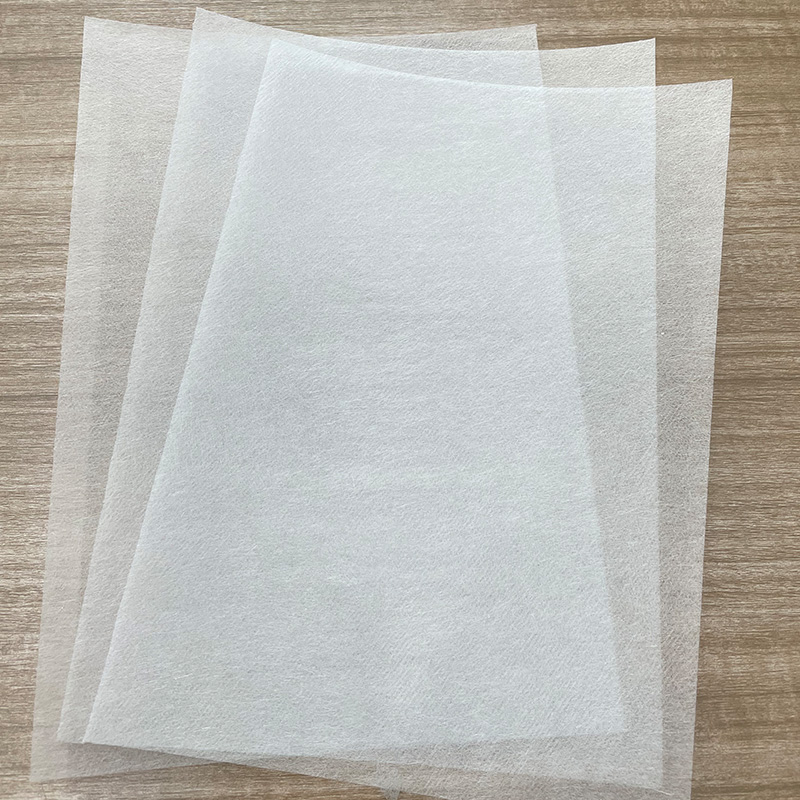

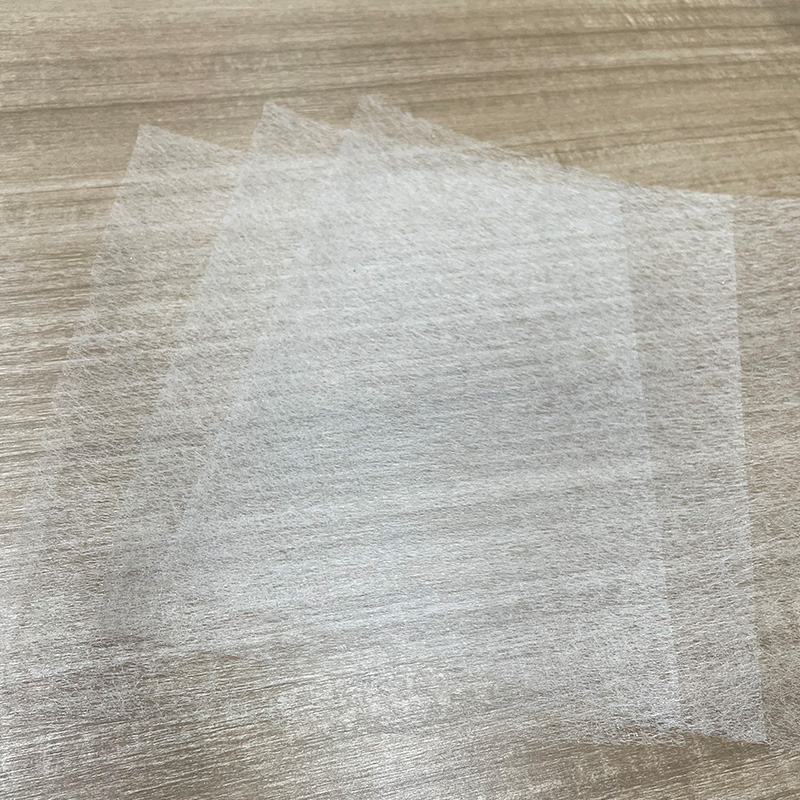

전처리된 유리섬유는 섬유분산기에 투입되고, 유리섬유는 고속회전 분산디스크에 의해 균일한 섬유다발로 분산됩니다. 그런 다음, 섬유 다발은 특별한 배열 장치를 통해 규칙적인 섬유 메쉬로 배열됩니다. 이 단계는 검은색 섬유유리 조직 직면의 섬유 분포 균일성과 완제품 성능에 매우 중요합니다.

3. 수지 함침 및 경화

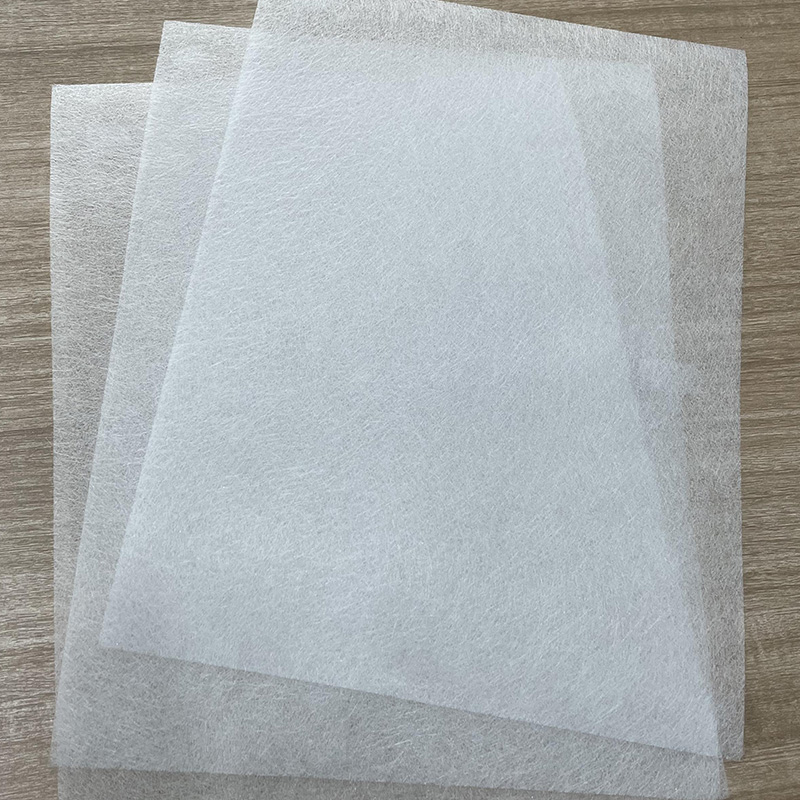

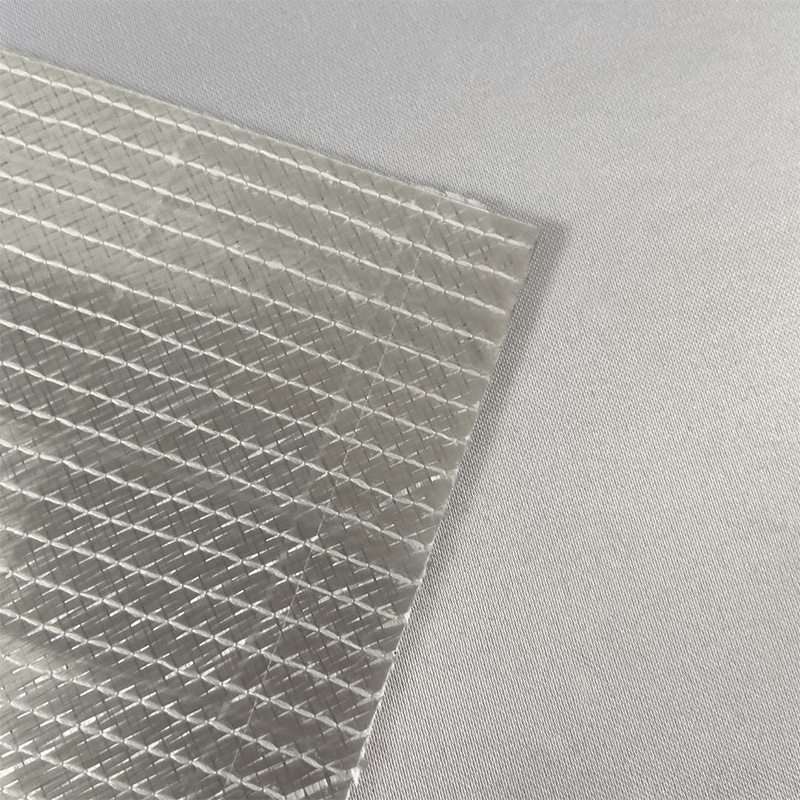

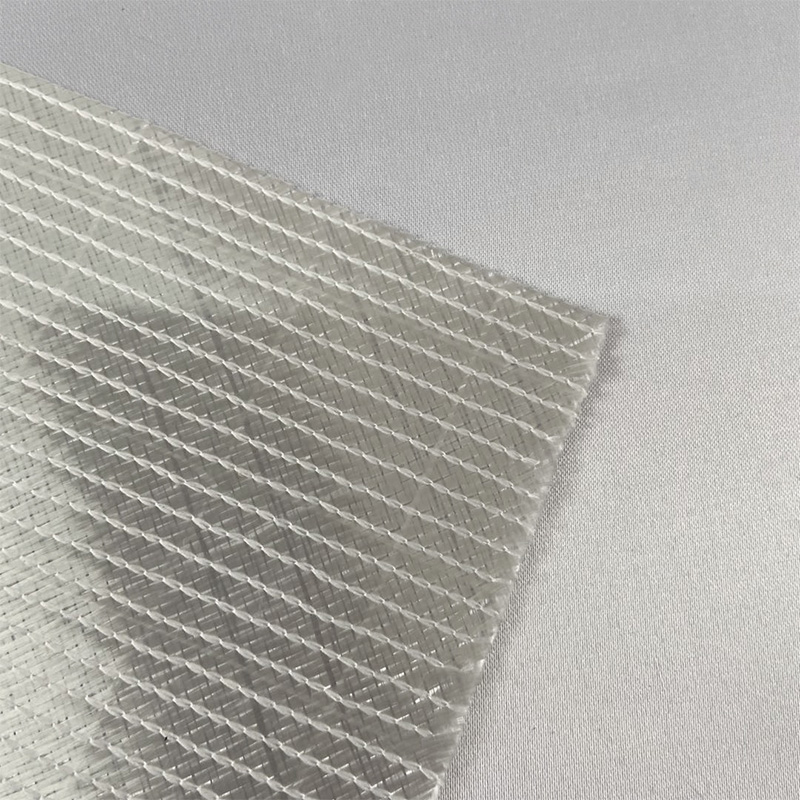

배열된 섬유 메쉬는 수지 함침 탱크로 들어가고, 함침 및 압출에 의해 수지가 섬유 메쉬에 고르게 침투됩니다. 함침된 섬유 메쉬는 컨베이어 벨트에서 사전 경화되며, 수지가 가열 및 가압에 의해 초기 경화되어 특정 강도의 반제품을 형성합니다.

수지의 경화 정도와 섬유 메쉬의 강도가 요구 사항을 충족하도록 사전 경화의 온도와 압력을 정밀하게 제어해야 합니다. 동시에, 사전 경화 과정에서 섬유 메쉬의 변형 및 주름을 방지하기 위한 주의도 필요합니다.

4. 표면처리 및 염색

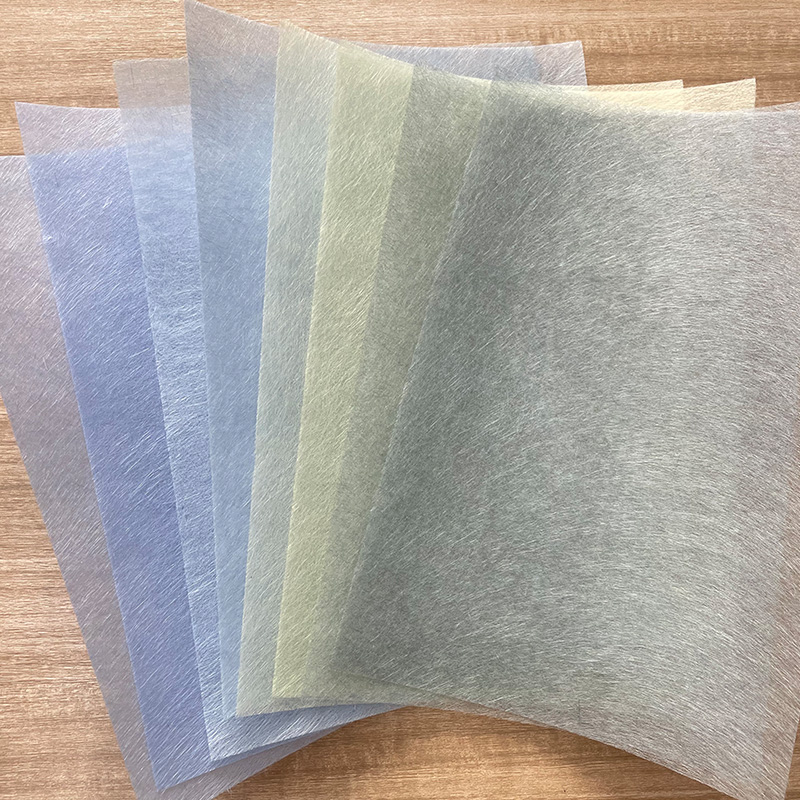

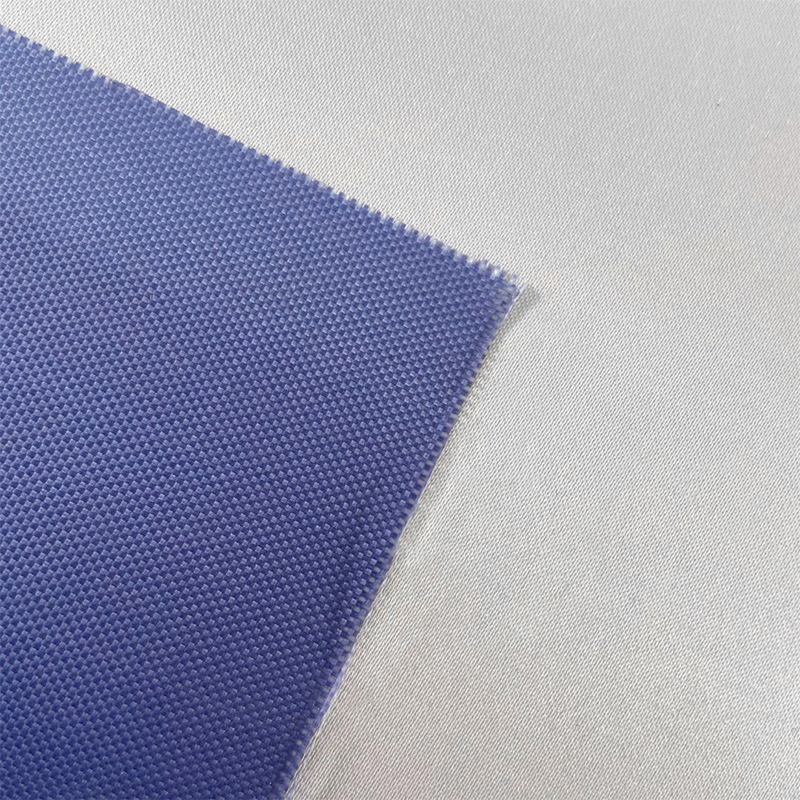

사전 경화된 검은색 섬유유리 조직 직면 반제품은 표면 처리 공정에 들어가고 샌딩, 연마 등을 통해 표면의 버 및 요철을 제거하여 제품의 표면 품질을 향상시킵니다. 그런 다음 고객의 요구에 따라 반제품을 염색하여 검정색 또는 기타 색상의 외관을 부여합니다.

염색 공정에서는 환경 친화적이고 내후성이 있는 염료를 선택해야 하며, 염색 온도와 시간을 엄격하게 관리하여 제품의 염색 효과와 환경 성능을 보장해야 합니다.

5. 완제품 절단 및 포장

염색 후 반제품을 절단기로 필요한 규격과 크기로 절단한 후 포장 공정으로 보내 포장합니다. 포장 과정에서 제품의 긁힘, 변형, 오염이 방지되도록 주의하여 제품의 품질과 외관을 보장해야 합니다.

동시에 포장재는 운송 및 보관 중에 제품의 안전을 보호하기 위해 플라스틱 필름, 골판지 상자 등과 같은 환경 친화적이고 내구성이 있는 재료를 선택해야 합니다.

6. 품질검사 및 납품

완제품을 포장하기 전에 외관 품질, 물리적 특성, 화학적 특성 및 기타 측면을 포함하여 제품의 품질을 검사해야 합니다. 검사를 통해 생산 공정의 문제를 적시에 발견하고 수정하여 제품 품질이 고객 요구 사항을 충족하는지 확인할 수 있습니다.

품질 검사가 완료되면 제품을 공장 밖으로 배송하여 판매할 수 있습니다. 공장을 떠나기 전에 고객이 제품에 대한 관련 정보를 추적하고 쿼리할 수 있도록 제품에 표시하고 기록해야 합니다.

7. 환경 보호 처리

전체 기간 동안 Black Fiberglass Tissue Facing 생산 과정에서 환경 보호 처리에도 주의를 기울여야 합니다. 예를 들어, 유리섬유의 전처리 과정에서 발생하는 폐수와 폐가스는 배출 전에 처리해야 합니다. 수지 함침 및 경화 시 발생하는 폐가스도 포집 및 처리하여 환경과 인체에 해를 끼치지 않도록 해야 합니다.

동시에 생산 과정에서 발생하는 폐기물도 분류하고 처리해야 합니다. 예를 들어, 폐섬유 및 폐수지는 재활용되거나 전문 기관에 위탁 처리될 수 있습니다.